von Jann Raveling

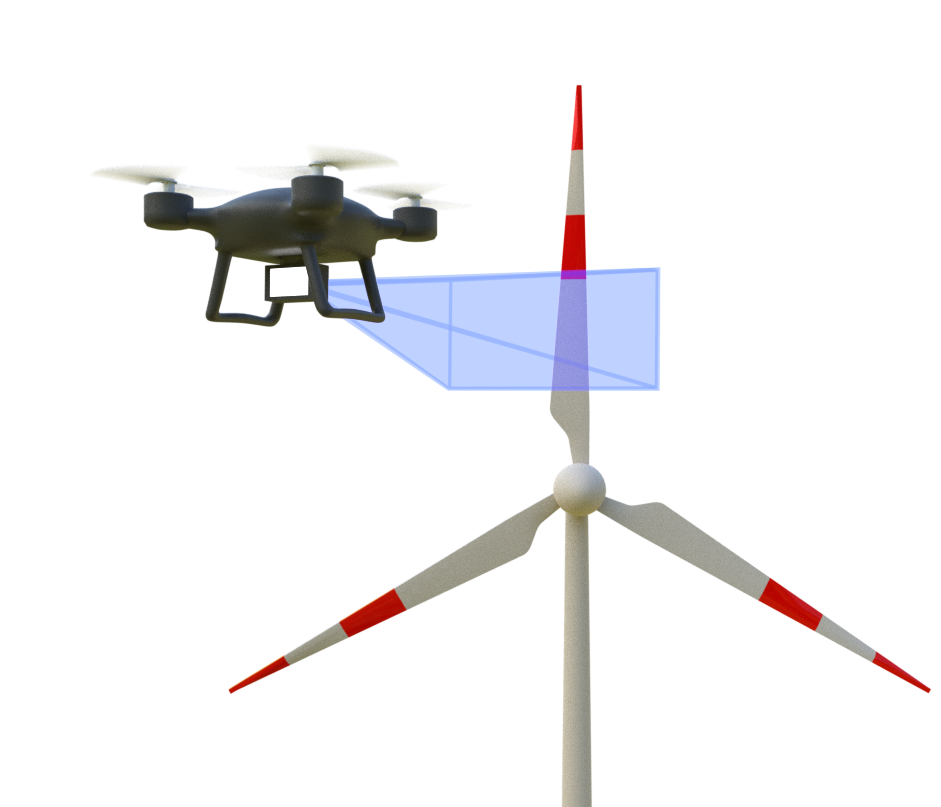

Das Bremer BIBA forscht an Drohnen in der Windenergie (Symbolbild)

Forschungsprojekt zur autonomen Inspektion von Windkraftanlagen

Bremer Forscher entwickeln eine Drohne, die selbstständig Windenergieanlagen inspiziert. Das Besondere: Sie geht auf direkte Tuchfühlung mit den weißen Riesen. Benjamin Staar und Dimitri Denhof lieben Herausforderungen. Zu diesem Schluss muss man gelangen, wenn man sich ihr Projekt „InspectionCopter“ anschaut. Denn die beiden Forscher am BIBA Bremer Institut für Produktion und Logistik haben sich viel vorgenommen für die kommenden zwei Jahre. Sie wollen in Zusammenarbeit mit ihren Partnern aus der Robotik und dem 3D-Druck eine Roboterdrohne entwickeln, die nicht nur eigenständig Windkraftanlagen (WKA) auf Schäden untersucht, sondern gleichzeitig auch eine Blitz- und Drainageprüfung vornimmt. Staar ist Neurobiologe und Experte im Bereich Deep Learning, Denhof Systemingenieur im Bereich Deep Learning. Beide motiviert an dem Projekt, ihre Algorithmen an der Realität messen zu können, sie an echten Problemen zu testen. „Dinge, die unser Gehirn problemlos bewältigt – etwa das Erkennen von Defekten an einer Windkraftanlage – mit einer KI nachzubauen, das ist gar nicht so einfach“, so Denhof.Deutschlandweite Kooperationspartner

InspectionCopter ist ein gemeinsames Forschungsprojekt des BIBA, des Bremer Robotergreifarm-Spezialisten AKON, dem Drohnenhersteller Airstage und der Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT. Man könnte sagen, dass sich damit eine illustre Runde versammelt: KI, Roboter, 3D-Druck, Drohnen – bei diesem Projekt kommen viele Zukunftstechnologien zusammen. Das macht es für die beiden Bremer Forscher auch so spannend. „Die Inspektion von WKA mit Drohnen ist Alltag. Wir bauen ein viel komplexeres, autonomes System – das gibt es so nicht am Markt“, erläutert Staar.Erkennen und Abtasten

Was soll InspectionCopter eines Tages alles können? Grundlage seiner Arbeit sind gesetzliche Anforderungen: Rotorblätter müssen regelmäßig inspiziert werden, ihre Blitzschutzvorrichtungen zum Beispiel im Abstand von zwei Jahren. Bisher steigen dazu jedes Mal Industriekletterer auf, ein teurer und Zeit fressender Prozess, während dem die Anlage stundenlang stillsteht und damit kein Geld verdient. Die Drohne soll das selbstständig erledigen. Für alle Anforderungen – Schadensprüfung der Blätter, Blitzschutzinspektion sowie die Prüfung der Drainagelöcher – ist sie dabei jeweils gerüstet.

Als autonomes System soll die Drohne eines Tages arbeiten. Bild: BIBA

So verfügt sie über spezielle Kameras, die im optischen Spektrum arbeiten und Wärmebilder aufnehmen können, zudem über Laserscanner und Lagesensoren. Gemeinsam stellen sie das Schadenserkennungssystem. „Wir wollen der Drohne beibringen, Risse ab einem Millimeter völlig autonom erkennen zu können. Dabei muss sie Schäden auch von Schmutz, etwa Vogeldreck, unterscheiden. Unser Ziel ist eine hundertprozentige Identifizierung von Schäden. Industriekletterer müssen lediglich aufsteigen, wenn es tatsächlich etwas zu reparieren gibt“, führt Staar aus.

Damit das funktioniert, muss die Drohne auch Blitzschutzprüfungen vornehmen. Jedes Rotorblatt verfügt über mehrere Blitzableiter, zu erkennen an kleinen, münzgroßen Metallscheiben. An diesen bringen Industriekletterer bisher ein Kabel an, das einen geschlossenen Stromkreislauf zwischen Blitzableiter und Erdung herstellt und den Funktionstest ermöglicht. Die Drohne muss das ebenfalls können. Dazu gibt es verschiedene Ansätze: Einer ist eine Anhaftvorrichtung, mit der sich die Drohne an den Rotorflügel klammert wie ein Affe und dann per mitgeführtem Kabel den Stromkreis schließt.